Draagbare laserlasmachines voor precisie en efficiëntie in Nederland

Laswerk vormt de ruggengraat van talloze producten en constructies, van dun plaatwerk tot robuuste frames. Waar traditioneel lassen vaak gebonden was aan vaste werkplekken, maken draagbare laserlasmachines het mogelijk om hoogwaardige lassen te realiseren op locatie. Dat is relevant voor onderhoudsploegen, installatiebedrijven en mkb-werkplaatsen die flexibiliteit willen combineren met hoge laskwaliteit. In deze uitgebreide gids verkennen we hoe de technologie werkt, wanneer ze rendeert, en hoe je veilig en efficiënt implementeert.

Overzicht van het artikel:

– Sectie 1: Van elektroden tot laser – het laslandschap in beweging

– Sectie 2: Techniek en opbouw van draagbare laserlasmachines

– Sectie 3: Prestaties en kosten vergeleken met MIG/TIG

– Sectie 4: Toepassingen en regelgeving in Nederland

– Sectie 5: Aankoop, implementatie en toekomst

Van elektroden tot laser: het laslandschap in beweging

Het lassen van metalen is in essentie het gecontroleerd verbinden van werkstukken door warmte en soms druk. Jarenlang domineerden processen als MMA (elektrodelassen), MIG/MAG en TIG. Elk proces heeft zijn plek: MMA blinkt uit in eenvoudige, robuuste buitenklussen; MIG/MAG levert productievolume; TIG staat bekend om nette, controleerbare naden op dun materiaal. De laatste jaren komt er echter een compacte uitdager bij: de draagbare laserlasmachine. Deze techniek bundelt licht met een specifieke golflengte (rond de 1.06–1.08 µm bij glasvezellasers) en focust het tot een kleine vlek met hoge energiedichtheid. Het resultaat is een smalle las, minimale vervorming en vaak minder nabewerking.

Dat heeft praktische gevolgen. Waar een operator met MIG/MAG soms meerdere lagen legt of veel spatten moet verwijderen, kan laserlassen — mits goed afgesteld en met passende voorbereiding — in één doorgang een nette verbinding realiseren. De warmte-beïnvloede zone blijft klein, waardoor interne spanningen en verkleuring beperkt blijven. Voor dunne roestvaststalen panelen of kappen is dat aantrekkelijk, maar ook voor koolstofstaal brackets, displays en omkastingen blijkt het efficiënt. Aluminium vraagt wat extra aandacht door reflectie en thermische geleidbaarheid; met geschikte instellingen, oppervlaktereiniging en soms draadtoevoer zijn ook daar solide resultaten haalbaar.

Betekent dit dat klassieke processen overbodig worden? Zeker niet. Dikke secties, slechtere passing of windgevoelige buitenlocaties kunnen MIG/MAG of MMA nog steeds in het voordeel zetten. Laserlassen is bovendien het sterkst wanneer de passing netjes is en de voorbereiding consequent gebeurt. Het grote nieuws is vooral dat de techniek niet langer enkel in geautomatiseerde cellen thuishoort: compactere bronnen, soepelere vezelkabels en ergonomische toortsen maken mobiel werken mogelijk, zodat kwaliteit en tempo reunirbaar zijn op de werkvloer of in het veld.

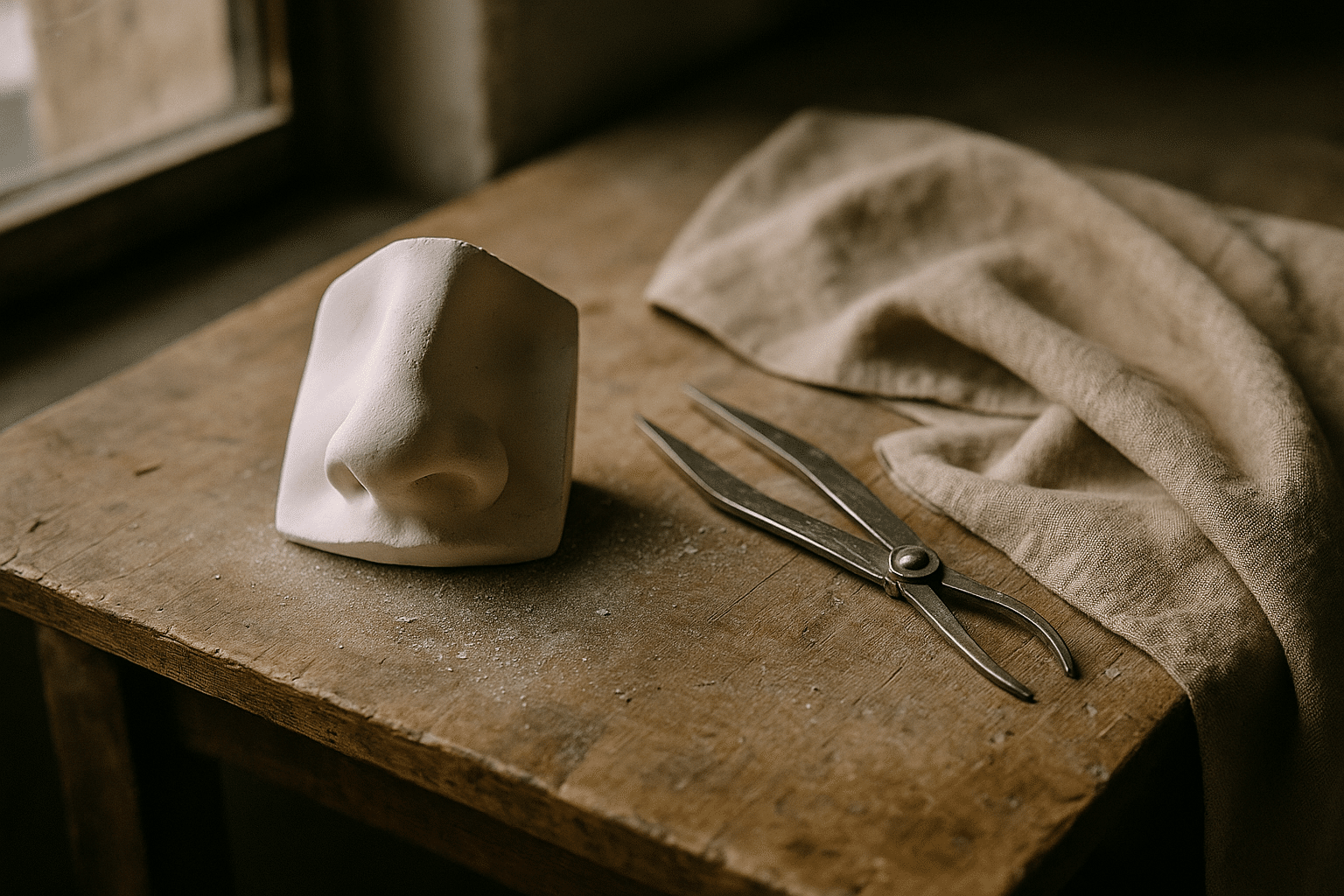

Techniek en opbouw van draagbare laserlasmachines

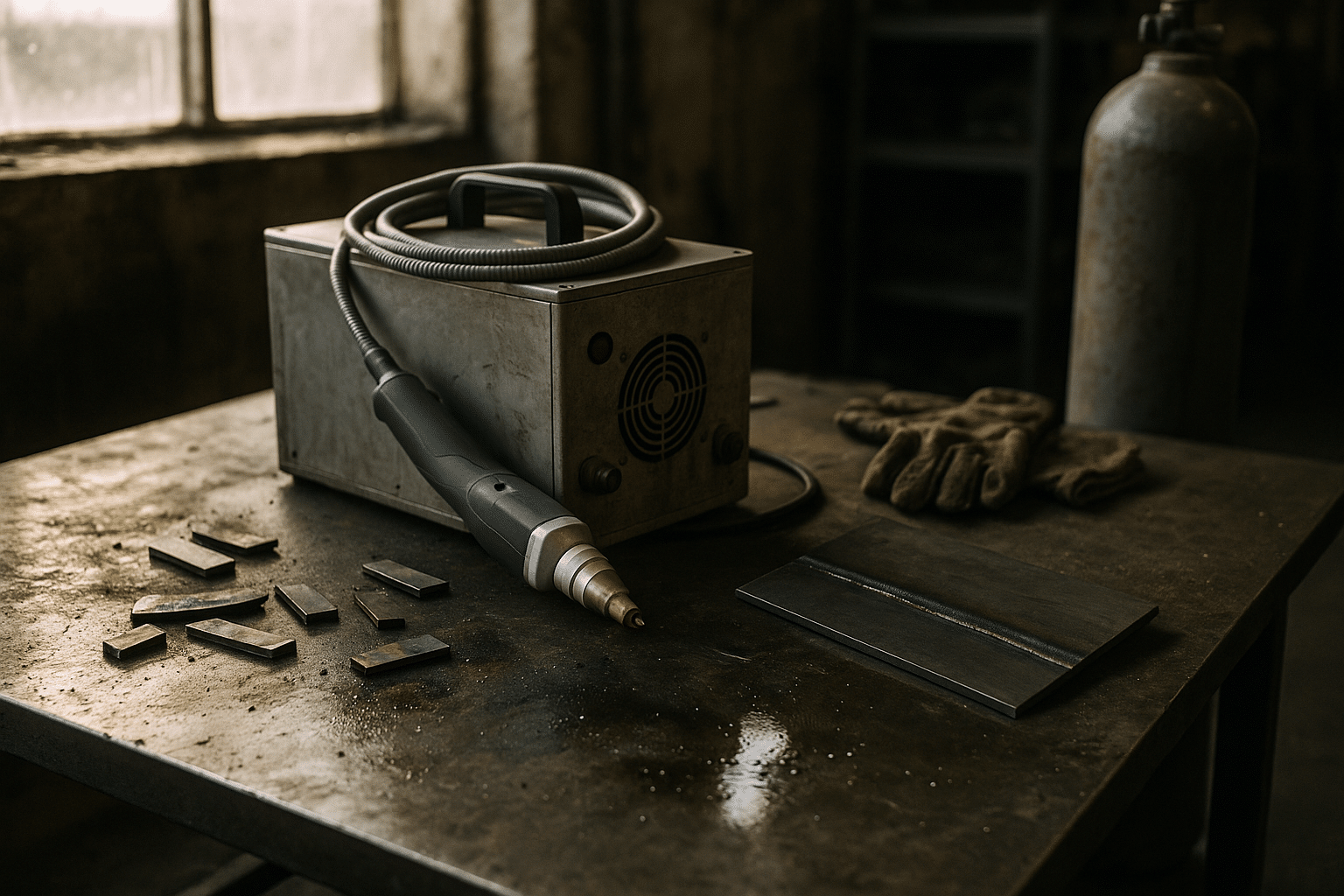

Een draagbare laserlasmachine bestaat doorgaans uit een glasvezellaserbron, een voedings- en koeleenheid, een vezel die het licht naar de handlas-toorts brengt, en een optische kop die de bundel vormt. Optioneel kun je een draadtoevoer aansluiten om kieren te overbruggen of extra materiaal toe te voegen. Afhankelijk van het vermogen (veel voorkomende klassen liggen tussen circa 1 en 2 kW) haal je lassnelheden van enkele meters per minuut op dunne plaat, met een doorlassing die je nauwkeurig stuurt via focus, spotdiameter en parameters zoals puls/continu-modus en energie-inbreng.

Zoek je Informatie over draagbare laserlasmachines in Nederland, dan draait het in de praktijk om drie punten: techniek, veiligheid en servicebereik. Technisch wil je consistent vermogen, stabiele koeling en een ergonomische toorts met verwisselbare nozzles. Veiligheid is cruciaal: draagbare lasers vallen onder klasse 4 en vereisen afscherming, geschikte laserbrillen (gefilterd op de gebruikte golflengte), afzuiging voor lasrook en duidelijke werkprocedures. Servicebereik is tenslotte de garantie dat je bij storingen, lensvervuiling of kalibratievragen snel hulp krijgt.

Belangrijke instellingen en aandachtspunten:

– Spotgrootte en focus: sturen de energiedichtheid en de penetratie.

– Lasmodus: continu voor doorlopende naden, puls voor warmtecontrole op dun materiaal.

– Beschermgas: vaak argon of mengsels; debiet en gascup beïnvloeden naaduiterlijk.

– Voorbewerking: reinigen en ontvetten verhoogt consistentie en vermindert porositeit.

– Draadtoevoer: nuttig bij kieren groter dan enkele tienden millimeter of als je een lichte opvulling wenst.

Qua materialen zijn roestvast staal en koolstofstaal doorgaans vergevingsgezind. Gegalvaniseerd staal kan prima, mits je rekening houdt met zinkdampen en voldoende afzuiging. Aluminium is mogelijk, maar reageert sterk op oppervlakteconditie; testlassen en parameterkaarten zijn daarbij onmisbaar. Denk ook aan randvoorwaarden: een schone, stabiele netvoeding of krachtige generator, een koffer of trolley voor transport, en beschermingsschermen om reflecties te dempen. Met deze bouwstenen wordt de techniek niet alleen nauwkeurig, maar ook praktisch inzetbaar op wisselende locaties.

Prestaties en kosten vergeleken met MIG/TIG

Vergelijken we draagbaar laserlassen met MIG/MAG en TIG, dan vallen drie aspecten op: snelheid, nabewerking en energieverbruik. Op dun en middelzwaar plaatwerk (zeg 0,8–4 mm) kan een laserlastoorts vaak in één doorgang een smalle, diepe naad leggen. Waar MIG/MAG spatten kan produceren en TIG relatief langzaam is, levert laserlassen geregeld een gladde naad met weinig tot geen slijpwerk. In situaties met oplagewerk of repeterende reparaties vertaalt die combinatie zich in duidelijke cyclustijdwinst en hogere inzetbaarheid van personeel en apparatuur.

De kostenbalans verdient nuance. De initiële investering ligt hoger dan bij veel conventionele lasapparaten. Toch kan de totale eigendomskosten (TCO) gunstig uitvallen wanneer je rekening houdt met minder nabewerking, lagere warmte-inbreng (minder vervorming, dus minder richten) en mogelijk lager beschermgasverbruik. Energiegebruik blijft in veel cases binnen enkele kilowatts tijdens lassen, wat bij voldoende productiviteit een voordelige verhouding per gelaste meter kan geven. Medewerkers waarderen daarbij de ergonomie: een lichte toorts, weinig duwkracht en goed zicht op de smalle smeltzone.

Kwalitatief is de reproduceerbaarheid een pluspunt. Met vooraf ingestelde parameterbanken — bijvoorbeeld per materiaal, dikte en voegtype — is het eenvoudiger om week na week vergelijkbare resultaten te behalen. Dit vraagt wel om discipline in voorbereiding en fixturing. Voor projecten met wisselende toleranties kan draadtoevoer de robuustheid verhogen. Kort samengevat: Voordelen van precisie tijdsbesparing en kostenbesparing komen samen zodra het werk bestaat uit dunne tot middelzware platen met redelijke passing, terugkerende taken en een duidelijke eis aan naaduiterlijk.

Waar liggen de grenzen? Bij zeer dikke secties, vieze lasnaden of open lucht met veel wind en stof blijft MIG/MAG of MMA vaak praktischer. Ook op hoogreflectieve oppervlakken zonder voorafgaande voorbereiding kan de efficiëntie van de laser dalen. De kunst is dus om per project de proceskeuze te maken: match het materiaal en de omgeving met de sterke kanten van elk lasproces, en zet laserlassen in waar het de meeste waarde toevoegt.

Toepassingen en regelgeving in Nederland

In de Nederlandse praktijk zie je draagbare laserlasmachines terug in onderhoud van RVS-omkastingen, fabricage van plaatconstructies, reparatie van transportsystemen en installatieprojecten waarbij dunnere metalen delen netjes en snel verbonden moeten worden. Sectoren zoals machinebouw, voedingsmiddeleninstallaties, interieurbouw met metaalaccenten, HVAC en lichte staalconstructies profiteren van de combinatie van mobiliteit en nette naadkwaliteit. Omdat de warmte-inbreng beperkt is, blijven coatings rondom de las vaak beter intact en is de kans op vervorming kleiner, wat fijn is bij zichtwerk of pasvorm-kritische onderdelen.

Normatief en qua veiligheid is er het nodige te regelen. Draagbare lasers vallen onder klasse 4; dat betekent afschermen, duidelijk markeren van de laszone en het dragen van gecertificeerde oogbescherming met de juiste optische dichtheid. Richtlijnen uit NEN-EN 60825 (laserveiligheid) en de Arbowet vormen een basis voor procedures. Voor de laskwaliteit zijn normen zoals NEN-EN ISO 15614 (kwalificatie van lasprocedures), NEN-EN ISO 9606 (kwalificatie van lassers) en NEN-EN ISO 3834 (kwaliteitseisen voor smeltlassen) relevant. Hoewel deze normen voortkomen uit algemene laspraktijken, kun je voor laserlassen procedureproeven en kwalificaties opzetten die passen bij jouw materialen en lasrichtlijnen.

De werkvoorbereiding verdient extra aandacht. Strakke passing, schone randen en duidelijke fixatie maken het verschil tussen een snelle nette naad en nabewerking achteraf. Praktische tips:

– Reinig met geschikte middelen en verwijder oxide- en verflagen.

– Beperk spleetbreedte; overbruggen kan met draad, maar kost tijd.

– Voorzie in rookafzuiging op de lasplek, zeker in krappe ruimtes.

– Test parameters op proefstukjes en leg instellingen vast in een kaart.

– Plan werkvolgorde om vervorming te minimaliseren en toegang te behouden.

Qua logistiek is het handig om een compacte set samen te stellen: bron en koeling in een verrijdbare koffer, toorts met voldoende kabellengte, gasvoorziening en afschermingsmateriaal (schermen, gordijnen, magnetische houders). Zo bouw je een mobiele cel op iedere locatie. Dit alles maakt duidelijk dat draagbaar laserlassen niet alleen een technologische upgrade is, maar ook een organisatorische: wie processen strak inricht, oogst de vruchten in output en consistentie.

Kopen, implementeren en toekomstverwachting

De aanschaf begint met een eerlijk behoefteprofiel. Welke materialen en diktes komen het meest voor? Hoe ziet de jaarplanning eruit: veel korte klussen op locatie of seriewerk in de werkplaats? Op basis daarvan kies je het vermogen, de toortsconfiguratie en of je draadtoevoer nodig hebt. Vraag om demonstraties op jouw eigen werkstukken en vergelijk lassnelheid, naaduiterlijk en nabewerking. Kijk verder dan de aanschafprijs: training, verbruiksdelen (lenzen, nozzles), filters voor afzuiging, en periodiek onderhoud bepalen de TCO. Een proefperiode of huuroptie kan helpen om aannames te toetsen voordat je opschaalt.

Implementatie draait om drie pijlers:

– Mens: leid lassers op in parameterkeuze, veiligheid en voorbereiding.

– Methode: standaardiseer met werkinstructies en parameterkaarten.

– Middelen: zorg voor afscherming, afzuiging en onderhoudslogboek.

Voor de businesscase kun je een eenvoudige rekenoefening maken: tel per product of klus de bespaarde nabewerkingstijd, de hogere meters per uur en de reductie in uitval door consistentie. Zet dat af tegen de kapitaallast en operationele kosten. In veel scenario’s zie je dat de terugverdientijd aantrekkelijk wordt wanneer er een stabiele stroom aan plaatwerkklussen is en de organisatie klaar is om procesmatig te werken. Let erop dat kwaliteitssystemen (bijv. volgens NEN-EN ISO 3834) je helpen om klantvragen over traceerbaarheid en procedurebeheer te beantwoorden.

En de toekomst? Verwacht meer slimme functies: geïntegreerde naadvolgsensoren, realtime monitoring van smeltbadreflecties en automatische parameteradvies op basis van materiaalherkenning. Compactere bronnen en efficiëntere koeling kunnen de mobiliteit verder vergroten, terwijl accessoires zoals miniframen of magnetische geleiders het repetitieve werk versnellen. Duurzaamheid speelt eveneens mee: lagere energie-inbreng en minder slijpwerk betekenen minder energie en stof. Met een gefaseerde aanpak — eerst pilots, dan opschalen — maak je de stap beheerst en creëer je ruimte voor continue verbetering.